Poradnik parametryzacji sprężyn skrętnych

Wstęp

Poniższy poradnik zawiera informacje jak zamówić sprężynę profesjonalnie, eliminując ryzyko kosztownych pomyłek. Sprężyny konfekcjonowane są na indywidualne zamówienie klienta i nie podlegają zwrotom.

W pierwszym rozdziale znajdują się informacje w jaki sposób są produkowane sprężyny do bram.

Druga część poradnika pełni funkcję instrukcji, na podstawie której można przeprowadzić parametryzację sprężyny w sposób profesjonalny.

Na końcu poradnika znajdują się tabele, które warto wydrukować przed parametryzacją sprężyn. Uzupełnienie ich pomoże uniknąć pomyłek przy zamówieniu.

1. Produkcja sprężyn skrętnych

1.1 Proces wytwarzania

Do produkcji sprężyn skrętnych używa się drutów ze stali sprężynowej wykonanych zgodnie z normą EN-10270-1. W przypadku sprężyn skrętnych stosowanych w bramach wykorzystuje się najczęściej druty o grubościach od 4,25 mm do 11 mm.

Drut ten nawija się na specjalnej maszynie – nawijarce. Nowoczesne nawijarki są sterowane numerycznie, czyli nawijają one drut w oparciu o podane parametry, takie jak: długość sprężyny, średnica wewnętrzna i średnica drutu.

Po nawinięciu sprężyna przechodzi przez proces wyżarzania. Znacznie zmniejsza on naprężenia powstałe w materiale podczas nawijania. Polega on na nagrzaniu sprężyny do określonej temperatury i powolnym studzeniu. Skutkiem tego procesu jest utrwalenie nowego kształtu drutu.

Stal sprężynowa jest poddawana dodatkowym procesom w celu poprawy jej odporności na korozję, uszkodzenia mechaniczne oraz zwiększenia wytrzymałości zmęczeniowej.

1.1 Procesy poprawienia właściwości stali sprężynowej

1.2.1 Cynkowanie

Cynkowanie to proces, w którym powstaje skuteczna powłoka antykorozyjna.

Po pierwsze szczelnie izoluje metal od środowiska, po drugie w przypadku przerwania ciągłości powłoki, korozji będzie poddawany cynk w powłoce, a nie stal pod powłoką. Dzieje się tak, ponieważ cynk ma niższy potencjał standardowy od żelaza, więc cynk pełni rolę anody, na której zachodzi utlenianie. Ten proces jest wykonywany jeszcze w hucie przy produkcji drutu.

Rys. 1. Sprężyna ocynkowana

1.2.2 Fosforanowanie

Fosforanowanie to proces wytwarzania w hucie ochronnej powłoki fosforanów na powierzchni metalu. Powłoka fosforanowa działa antykorozyjnie, można ją poznać po charakterystycznym czarnym lub szarym kolorze oraz matowej powierzchni.

Rys. 2. Sprężyna fosforanowana

1.2.3 Kulowanie

Kulowanie jest odmianą śrutowania. Śrutowanie polega na bombardowaniu obrabianego materiału rozpędzonymi cząstkami. W przypadku kulowania cząstkami są kulki stalowe, od których pochodzi nazwa procesu.

Po uderzeniu kulki w powierzchnię drutu powstają na powierzchni malutkie wgłębienia, wprowadzające naprężenia powierzchniowe i podpowierzchniowe, co wpływa na polepszenie właściwości mechanicznych materiału.

W tym procesie ogranicza się wady powierzchni, poprawia się wytrzymałość zmęczeniową oraz zwiększona zostaje twardość materiału.

Przed: Po:

Rys. 3. Proces kulowania

1.2.4 Malowanie proszkowe

Malowanie proszkowe polega na nałożeniu cząstek farby na powierzchnię metalu, na której są utrzymywane przez siły elektrostatyczne. Następnie w piecu warstwa farby jest utrwalana. Taka powłoka jest odporna na korozję, chemię, wysoką temperaturę oraz na uszkodzenia mechaniczne, jednocześnie poprawiając walory estetyczne produktu.

Rys. 4. Sprężyna kulowana i lakierowana

Żywotność oryginalnej sprężyny jest określona przez producenta bramy najczęściej na 10-25 tysięcy cykli. Zamiennik o tych samych parametrach co oryginał będzie miał tę samą żywotność.

W przypadku, gdy sprężyna jest nawinięta z drutu ocynkowanego lub fosforanowanego i zostanie zamieniona na sprężynę kulowaną o tych samych parametrach, jej żywotność będzie większa. Wynika to z faktu, że w czasie nawijania na drucie powstają mikropęknięcia, które w trakcie pracy stopniowo się powiększają, aż do zniszczenia sprężyny. Proces kulowania sprężyn stosuje się po nawijaniu w celu zminimalizowania niszczącego wpływu mikropęknięć. Dzięki temu sprężyny kulowane są bardziej odporne na zniszczenie zmęczeniowe od sprężyny ocynkowanej i fosforanowanej.

2. Parametry sprężyny

Zamówienie nowej sprężyny skrętnej do bramy wymaga podania parametrów sprężyny. Poniższe rozdziały są instrukcją jak poprawnie zmierzyć te parametry i rozpoznać sposób zakończenia sprężyny, dopasowany do systemu stosowanego przez producenta bramy.

Koniecznym jest wykonanie pomiarów z należytą dokładnością, gdyż sprężyny skrętne są składowym elementem systemu równoważącego masę płata bramy segmentowej.

Sprężyna musi być wymieniona na sprężynę cechującą się tymi samymi parametrami. Zmiana parametrów może skutkować brakiem możliwości wyważenia bramy.

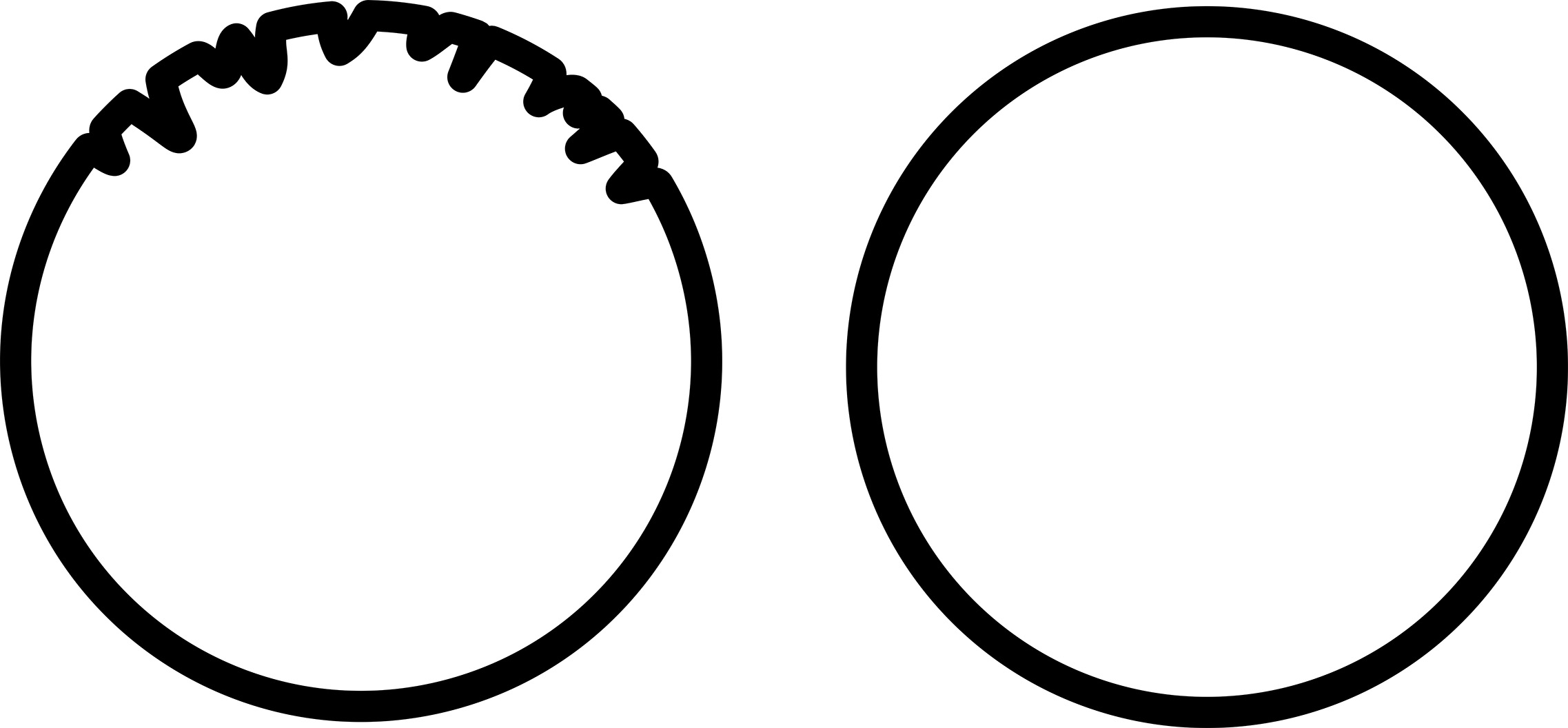

2.1 Kierunek nawinięcia drutu

Podstawowym parametrem sprężyn jest kierunek nawinięcia drutu. Sprężyna może być prawoskrętna lub lewoskrętna Jednocześnie nie jest regułą, że z prawej lub lewej strony bramy będzie sprężyna prawoskrętna lub lewoskrętna. Jest to uzależnione od konstrukcji bramy, jednak z reguły będą pracować w zespole sprężyna lewoskrętna z prawoskrętną. Sporadycznie w bramach może się zdarzyć, że pracować będzie pojedyncza sprężyna.

Rys 5. Kierunek nawinięcia drutu sprężyny

Lewoskrętna (VL) sprężyna ma drut nawinięty w kierunku przeciwnym do kierunku ruchu wskazówek zegara, a prawoskrętna (VR) zgodnie z kierunkiem ruchu wskazówek zegara.

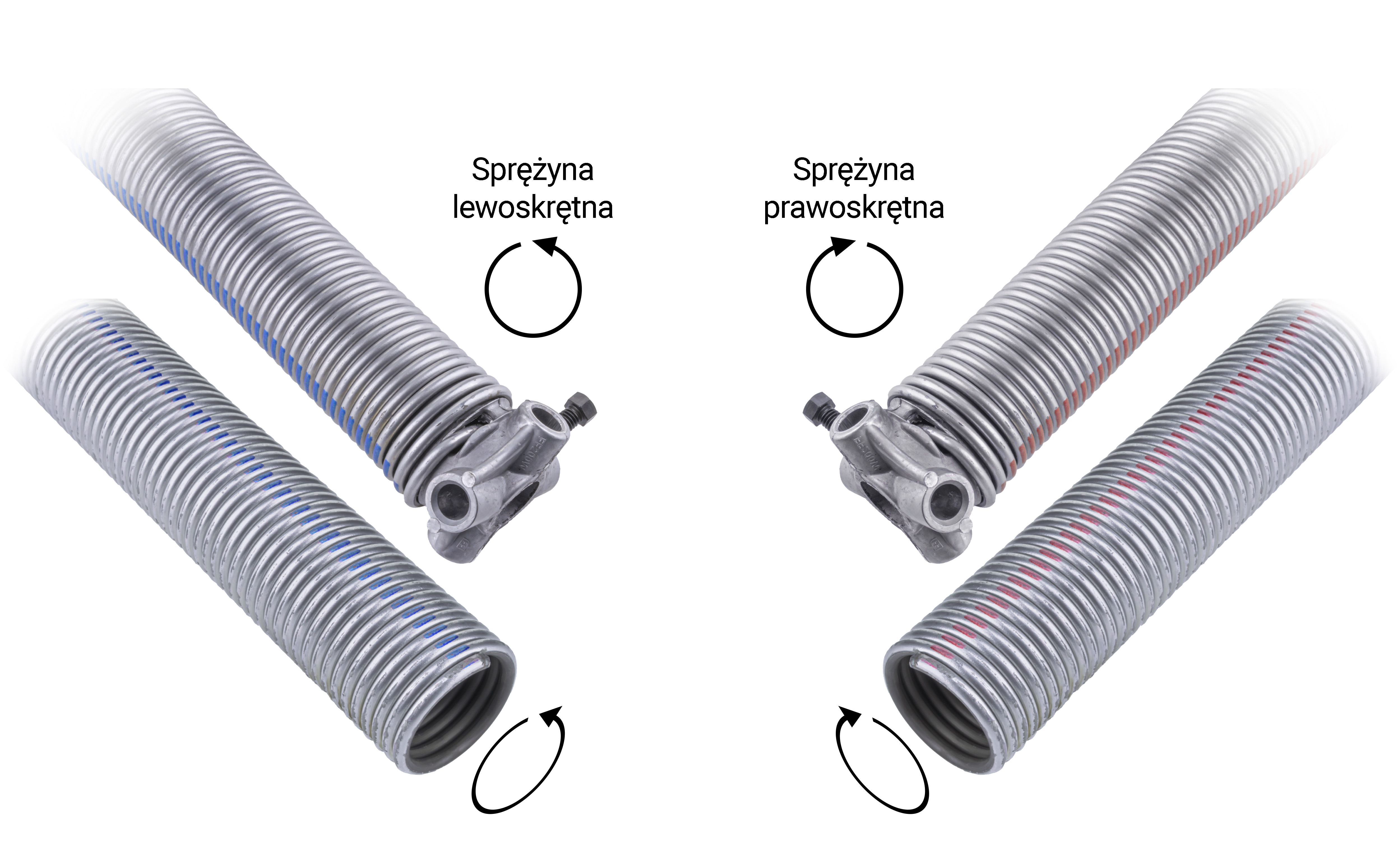

2.2 Średnica wewnętrzna (D)

W sprężynach skrętnych używamy zawsze średnicy wewnętrznej. Średnica zewnętrzna się zmienia w zależności od grubości drutu.

Standardowe średnice wewnętrzne sprężyn skrętnych stosowanych w bramach to:

51 mm, 67 mm, 95 mm, 133 mm, 142 mm i 152 mm.

Rys 6. Pomiar średnicy wewnętrznej sprężyny

Średnicę wewnętrzną sprężyny najlepiej mierzyć suwmiarką. Jeżeli nie ma możliwości użycia suwmiarki, można wykorzystać miarę taśmową. W takim wypadku zaleca się zacząć pomiar od wskaźnika 10 cm zamiast 0 na mierze, dzięki czemu pomiar będzie się cechować większą dokładnością.

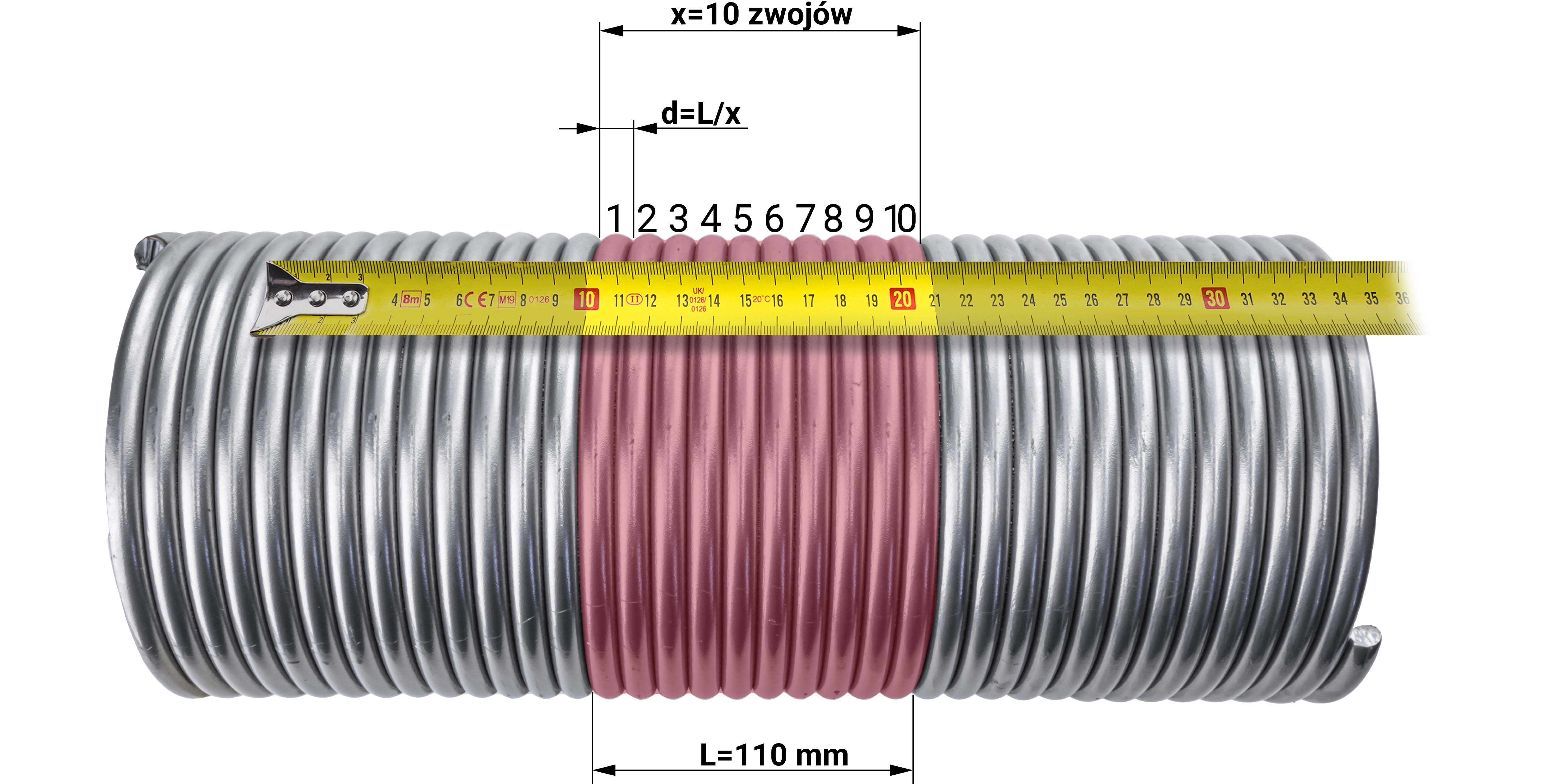

2.3 Średnica drutu (d)

Pomiar średnicy drutu należy wykonać z dokładnością do 0,25 mm, ponieważ taka jest różnica między najczęściej stosowanymi średnicami drutu w sprężynach do bram.

Pomiar można wykonać stosując przyrząd do pomiaru średnicy drutu sprężynowego.

Wystarczy dopasować wzornik średnicy do sprężyny, wartość wytłoczona na wzorniku określa średnicę drutu sprężyny.

Rys. 7. Pomiar średnicy drutu sprężyny miernikiem

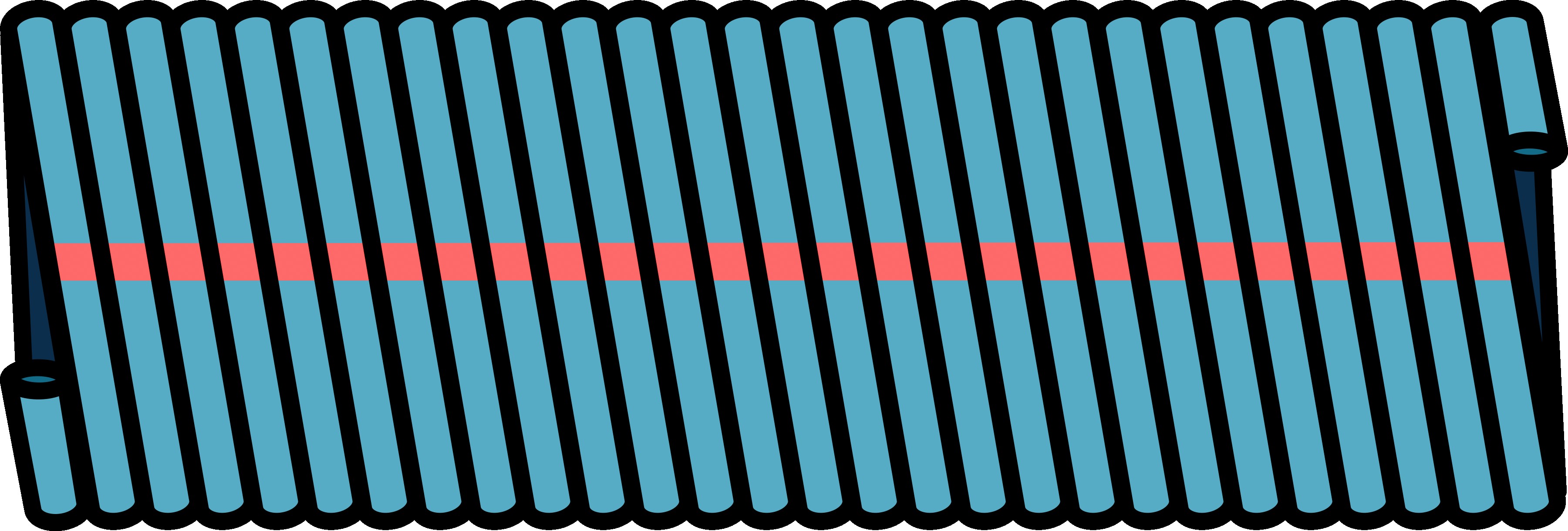

W przypadku nie dysponowania przyrządem do pomiaru można wykorzystać miarę taśmową. W tym celu należy policzyć co najmniej 10, a najlepiej 40 zwojów sprężyny i zmierzyć ich długość. Podzielenie wyniku pomiaru przez liczbę policzonych zwojów daje w wyniku średnicę drutu.

Ważne, żeby mierzone zwoje nie były w pobliżu zakończeń sprężyny, gdyż zwoje na końcach są delikatnie od siebie oddalone, co obniża dokładność pomiaru.

gdzie:

d – średnica drutu sprężyny [mm],

L – długość zmierzonych zwojów [mm],

x – liczba zmierzonych zwojów (10, lub 40 – im więcej tym większa dokładność).

Rys. 8. Pomiar średnicy drutu sprężyny miarą taśmową

Przykładowo jak na zdjęciu (Rys. 8):

L = 110 mm,

x = 10 zwojów,

d = 110 mm / 10 = 11 mm, czyli średnica drutu to 11 mm.

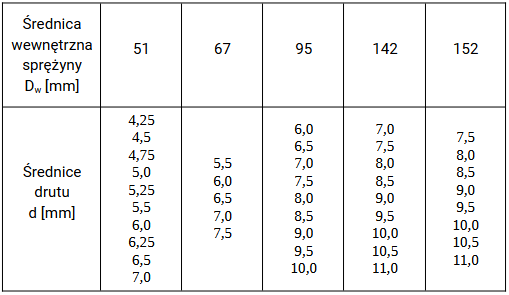

Poniżej umieszczono tabelę, w której zawarte są informacje jakie średnice drutu najczęściej występują przy jakich średnicach wewnętrznych sprężyn skrętnych.

Tabela 1. Zestawienie najpopularniejszych średnic drutu sprężynowego występujących w poszczególnych średnicach wewnętrznych sprężyn skrętnych

2.4 Długość sprężyny

Pomiar długości sprężyny skrętnej można wykonać tylko na sprężynie zluzowanej, czyli ilość obrotów napięcia sprężyny powinna być równa zero.

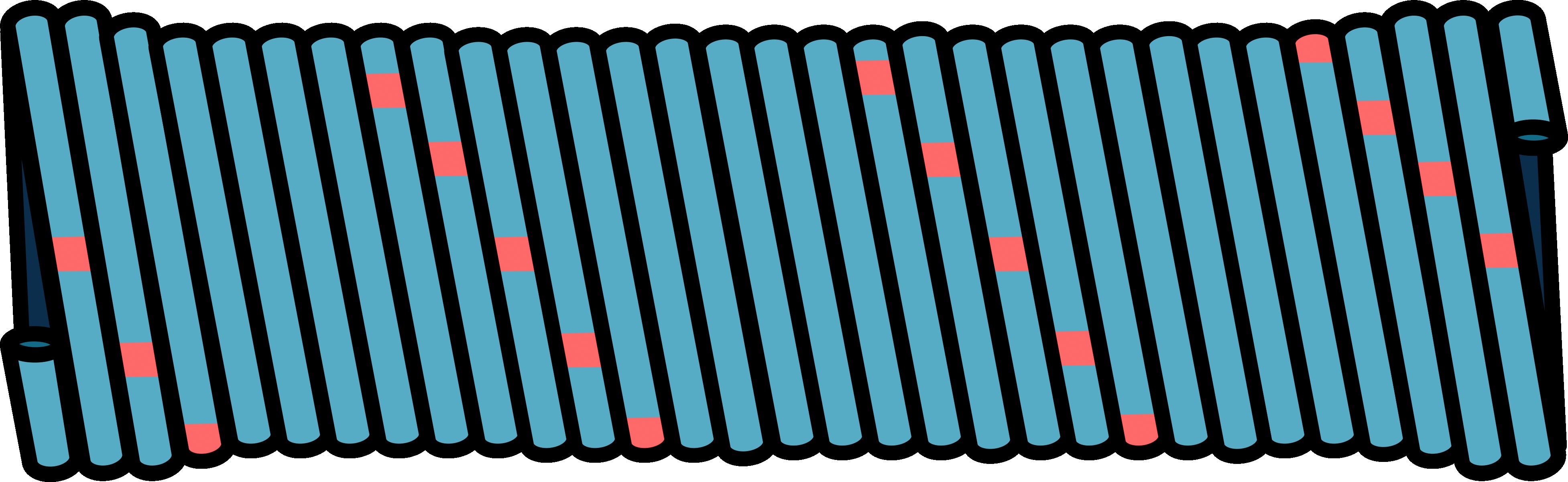

Sprężyna napięta:

Sprężyna zluzowana:

Rys. 9. Różnica między sprężyną napiętą a zluzowaną

Jeżeli sprężyna pękła, to zluzowała się samoistnie. Jeżeli nie jest pęknięta, należy ją odkręcić za pomocą prętów do napinania sprężyn skrętnych, zachowując przy tym szczególną ostrożność.

Rys. 10. Pręty do napinania sprężyn skrętnych

Pomiar można wykonać dwojako:

1. Za pomocą miary taśmowej, mierząc bez czopów zakańczających sprężynę. Należy wziąć pod uwagę, że jeśli sprężyna jest pęknięta, powstaje pusta przestrzeń między dwoma częściami sprężyny, przez co wynik pomiaru będzie za duży. W takim wypadku należy zmierzyć obie części osobno i zsumować długości.

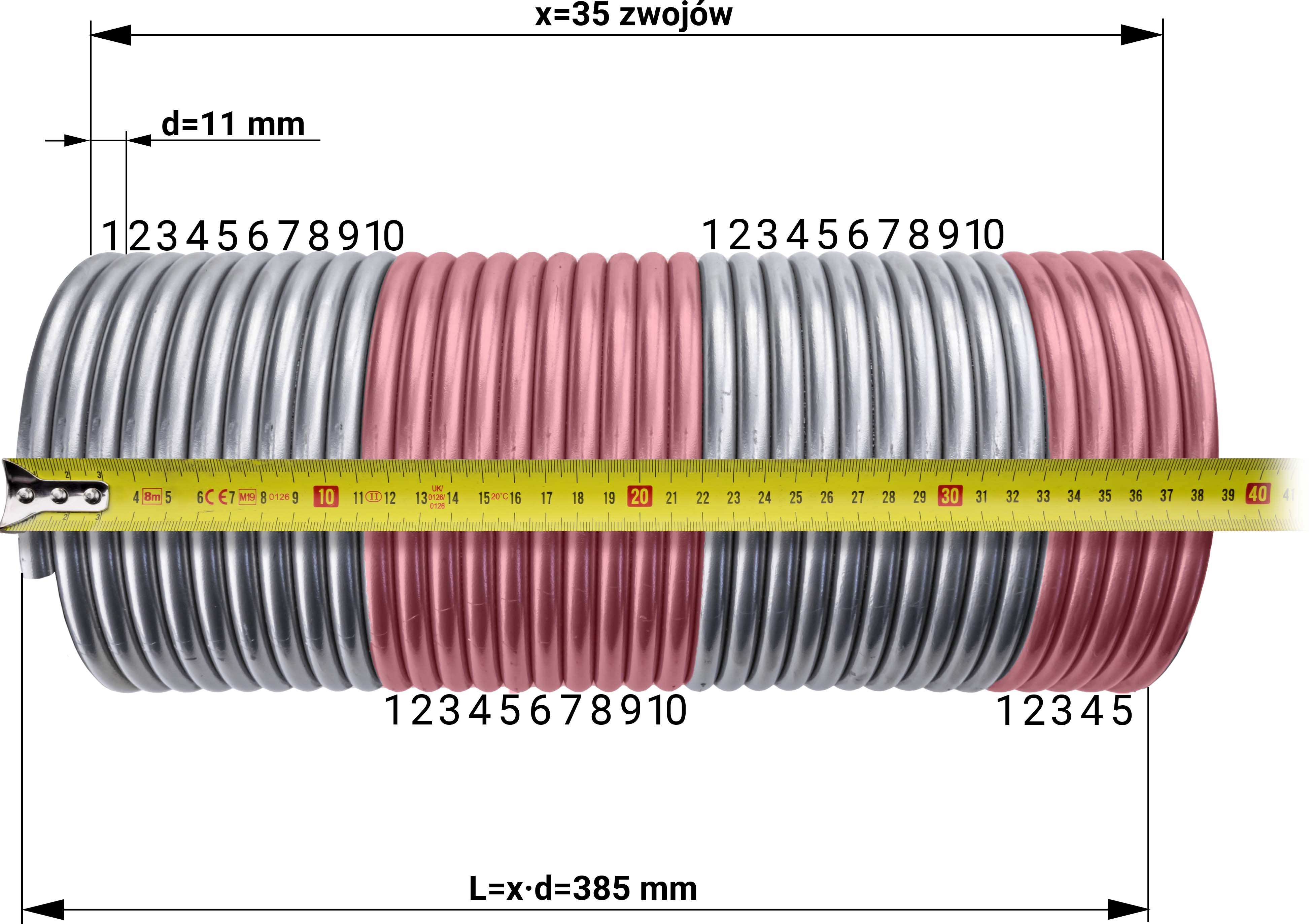

2. Dokładny pomiar można wykonać, znając średnicę drutu, z którego jest wykonana sprężyna. Trzeba policzyć liczbę zwojów i pomnożyć przez średnicę drutu.

Rys. 11. Pomiar długości sprężyny skrętnej

![]()

gdzie:

L – długość sprężyny [mm],

x – liczba zwojów,

d – średnica drutu sprężyny [mm].

Przykładowo jak na zdjęciu (Rys. 12):

x = 35 zwojów,

d = 11 mm (z pomiaru wykonanego w punkcie 2.3),

L = 35 * 11 mm = 385 mm, czyli długość sprężyny to 385 mm.

3. Zakończenia sprężyn

Sprężyny skrętne do bram z obu stron są zakończone czopami. Z jednej strony znajduje się czop bierny, czyli nieruchomy. Z drugiej strony sprężyny znajduje się czop czynny. Obracając nim wprowadza się napięcie sprężyny.

Niektóre zabezpieczenia przed pęknięciem sprężyn pełnią również funkcje czopów biernych. W przypadku pęknięcia sprężyny mechanizm zabezpiecza bramę przed opadnięciem, dzięki czemu jest zapewnione bezpieczeństwo w przypadku awarii sprężyny.

3.1 Podział zakończeń

Rys. 12. Podział zakończeń sprężyn skrętnych

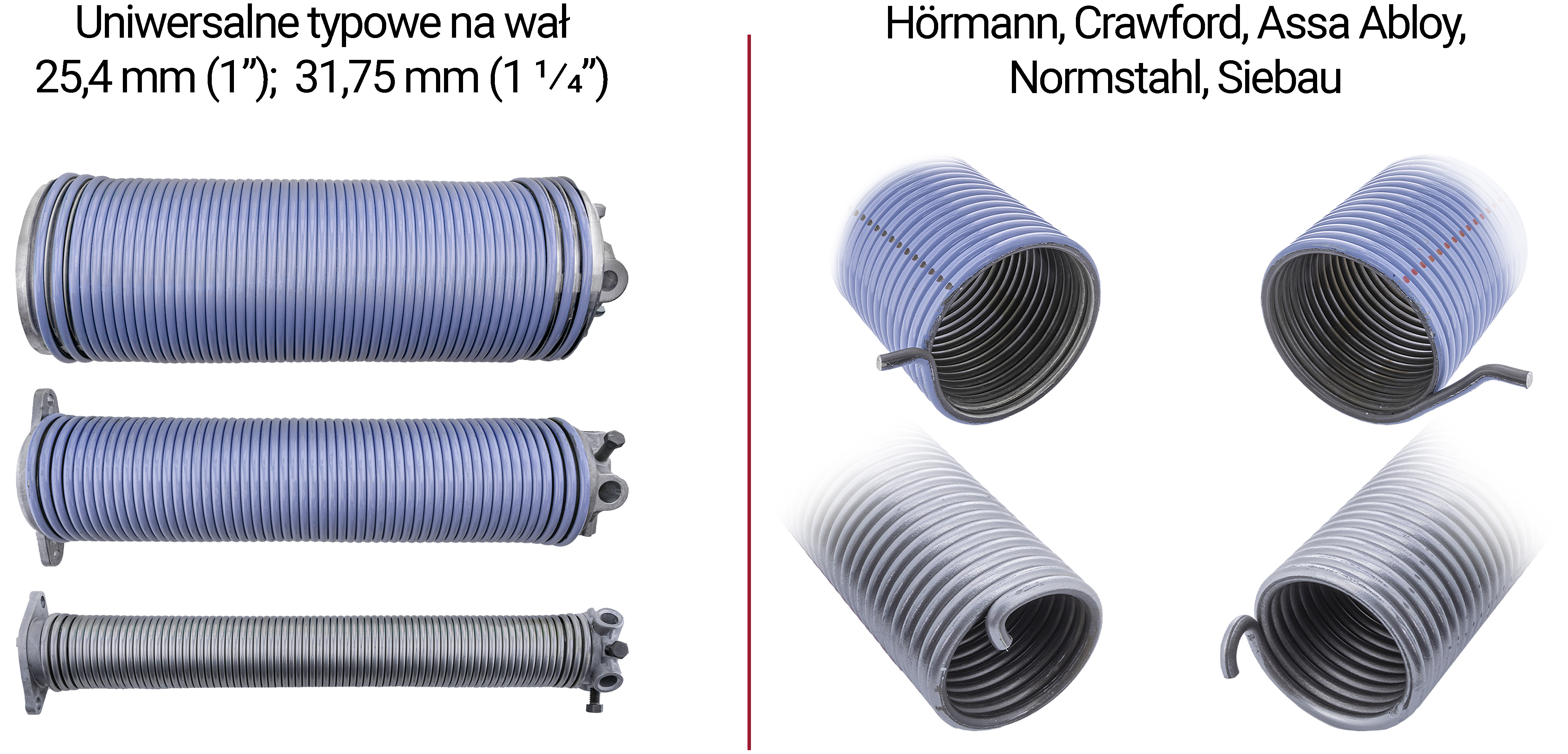

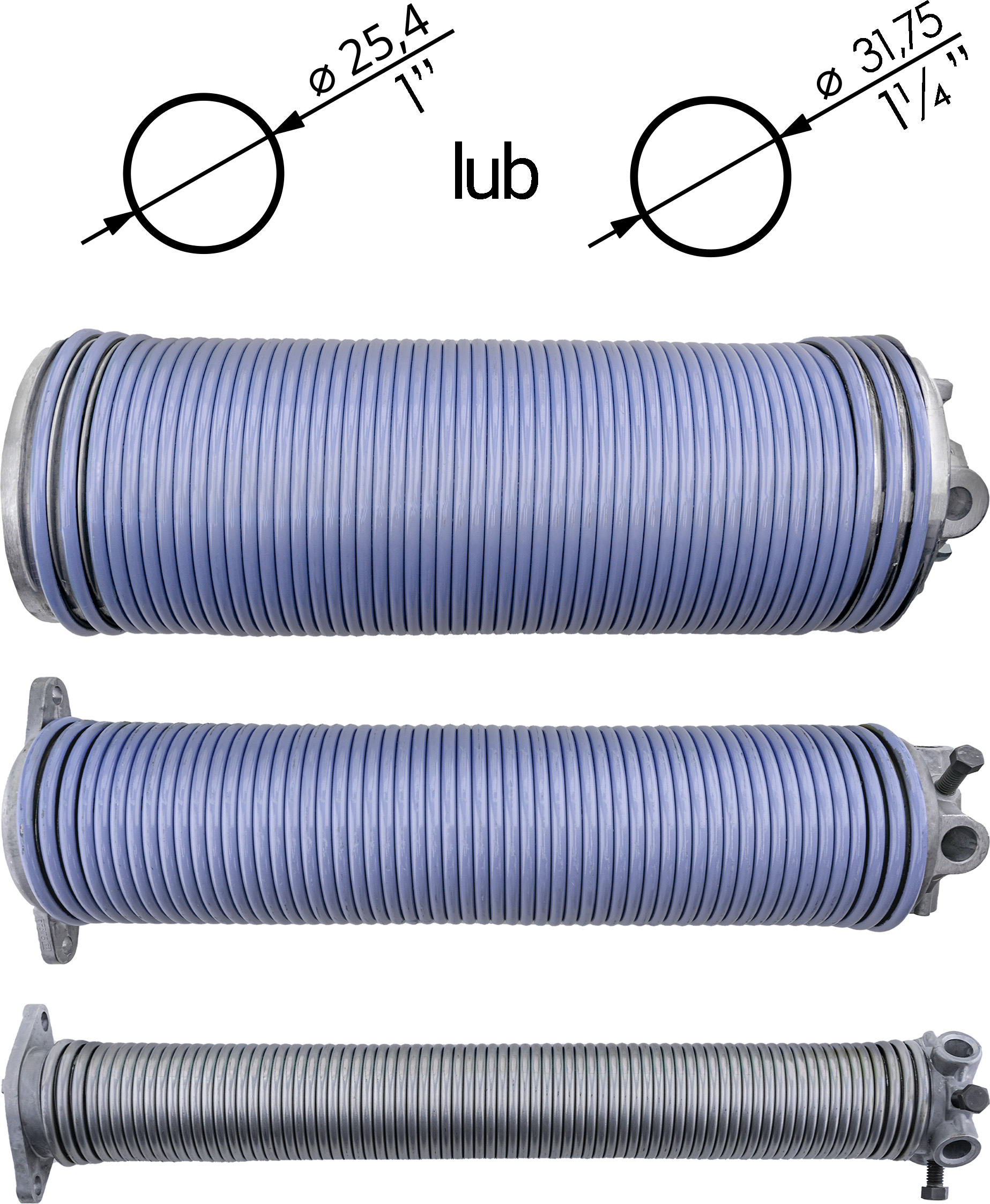

3.1.1 Zakończenie uniwersalne w bramach garażowych i przemysłowych

Sprężyny na wał 25,4 mm (1”) oraz 31,75 mm (1¼”) są zakańczane czopami uniwersalnymi i montujemy je w trakcie kompletacji na sprężynę. Tak zaczopowana sprężyna jest gotowa do montażu na bramie.

Rys. 13. Zakończenie uniwersalne w bramach garażowych i przemysłowych

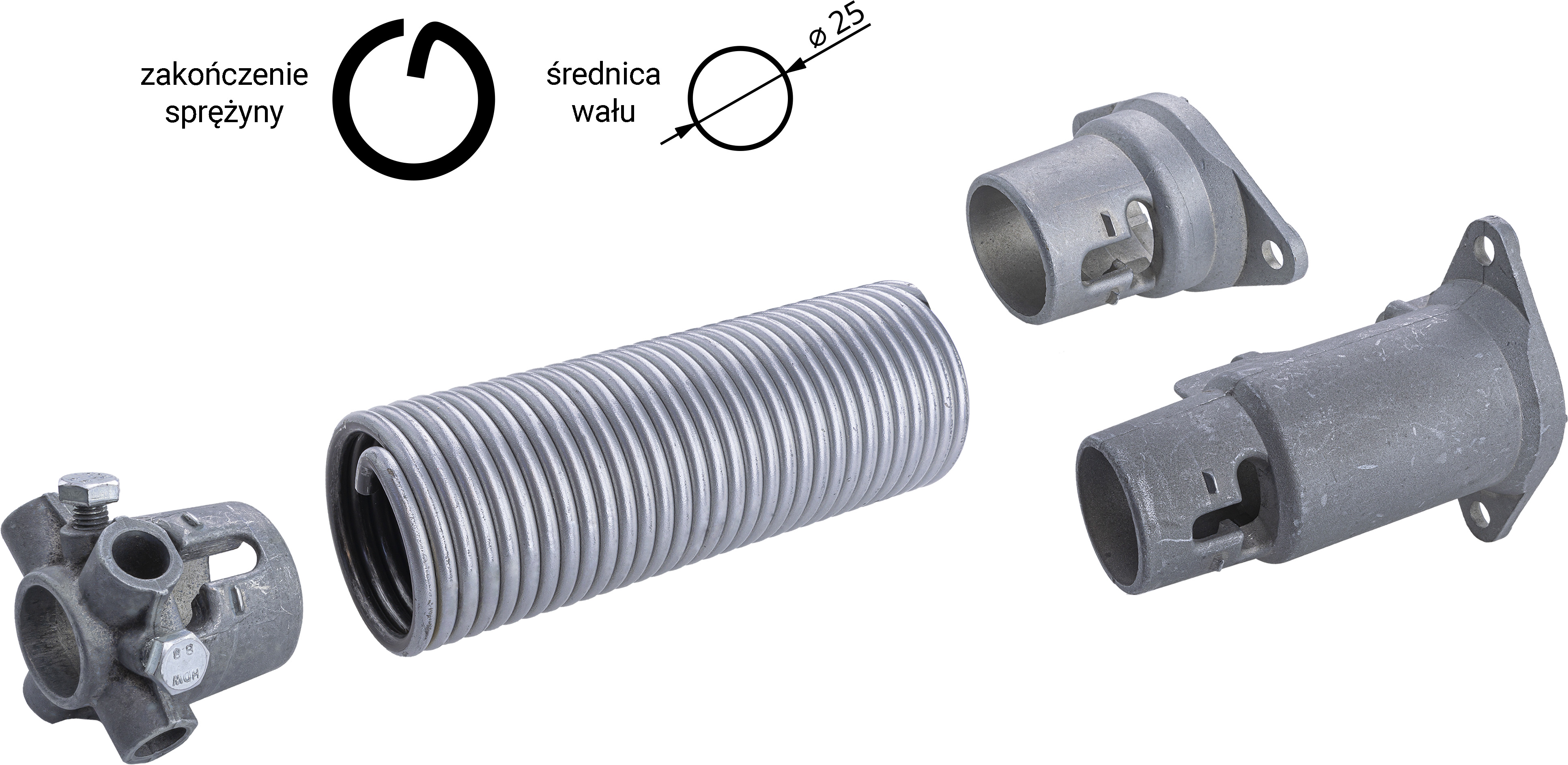

3.1.2 Normstahl, Siebau w bramach garażowych

Sprężyny Normstahl, Siebau są mocowane na wale 25 mm i zakończenie sprężyny jest zaginane do środka. Rowek pod zakończenie sprężyny w czopie ma kształt litery T, co umożliwia montaż i demontaż czopa.

Rys. 14. Zakończenie Normstahl, Siebau w bramach garażowych

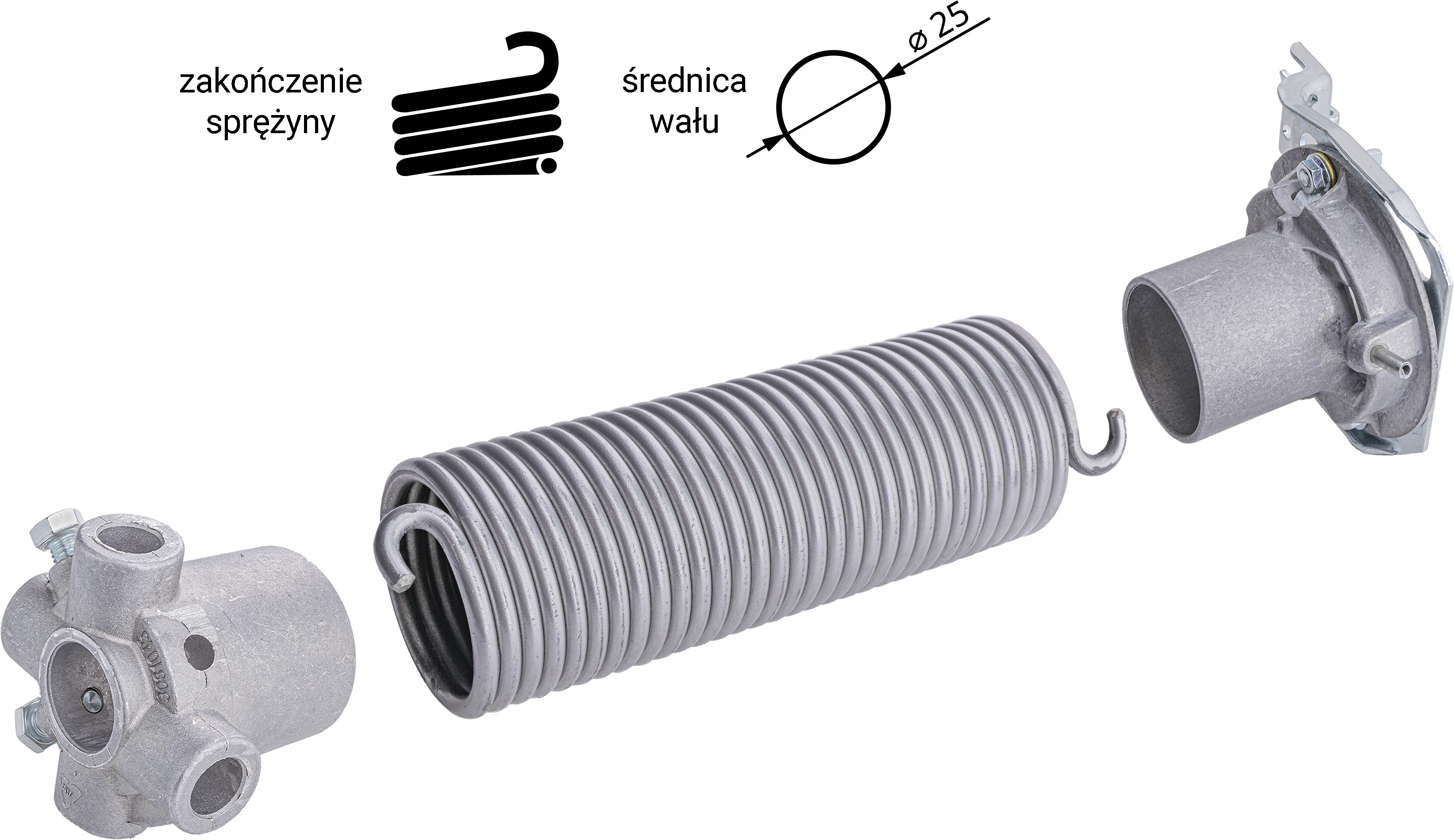

3.1.3 Hörmann w bramach garażowych

W bramach garażowych Hörmann stosuje wał o średnicy 25 mm. Zakończenie sprężyny wywinięte jest pod kątem 180°, który blokuje się na czopie kołkiem rozprężnym.

Doboru sprężyny na wymianę można dokonać posługując się symbolem sprężyny, np. L720, R720. Powinien się on znajdować na blaszce zamocowanej na ostatnim zwoju sprężyny lub na tabliczce znamionowej bramy.

Rys. 15. Zakończenie Hörmann w bramach garażowych

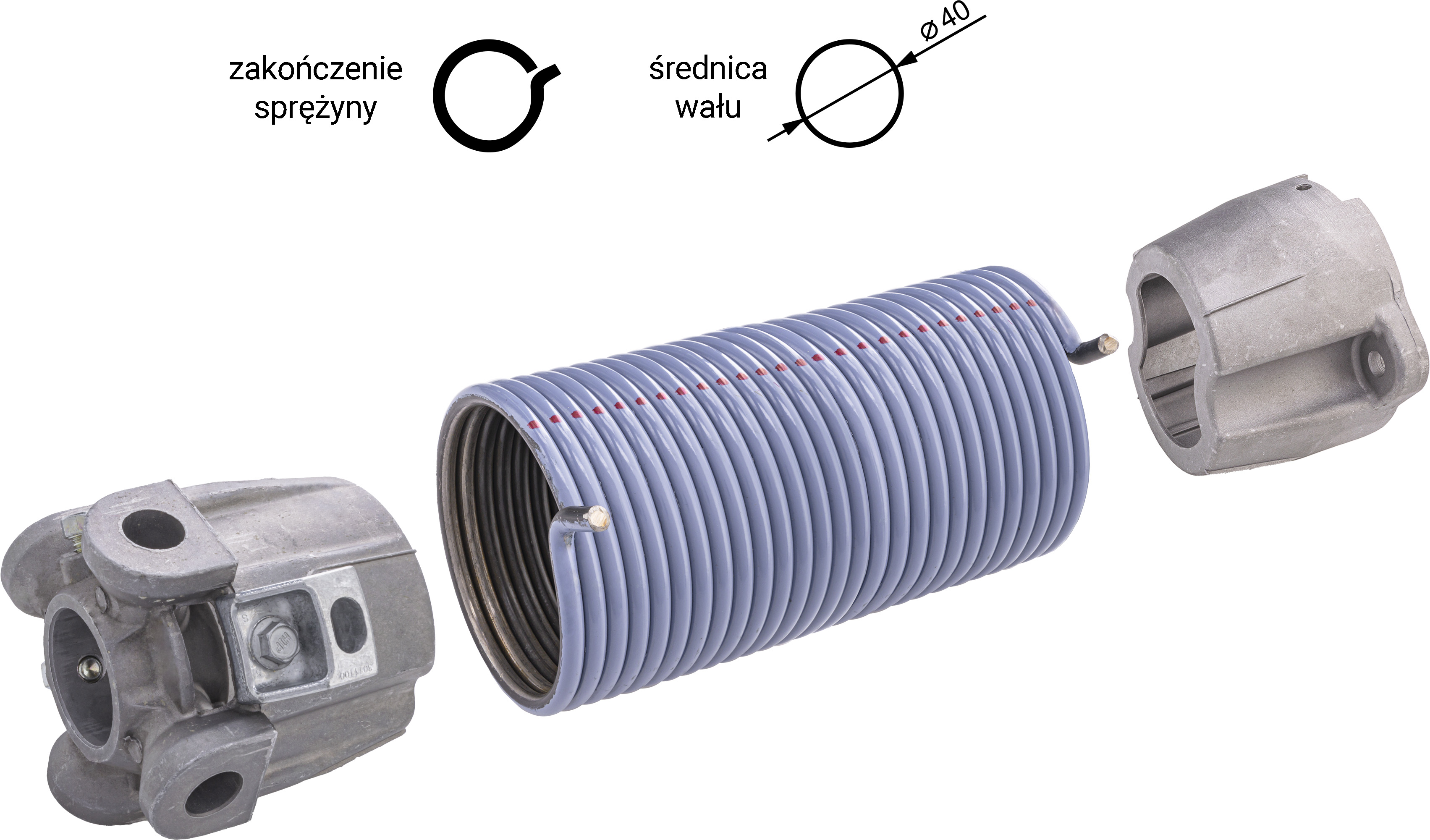

3.1.4 Hörmann w bramach przemysłowych

W bramach przemysłowych Hörmann stosuje wał o średnicy 40 mm. Zakończenie sprężyny wywinięte jest do zewnątrz o 90° na około 2 cm. Sprężyna mocowana jest na czopie za pomocą zacisków.

Doboru sprężyny na wymianę można dokonać posługując się symbolem sprężyny, np. L110, R110. Powinien się on znajdować na zawieszce zamocowanej na sprężynie lub na tabliczce znamionowej bramy.

Rys. 16. Zakończenie Hörmann w bramach przemysłowych

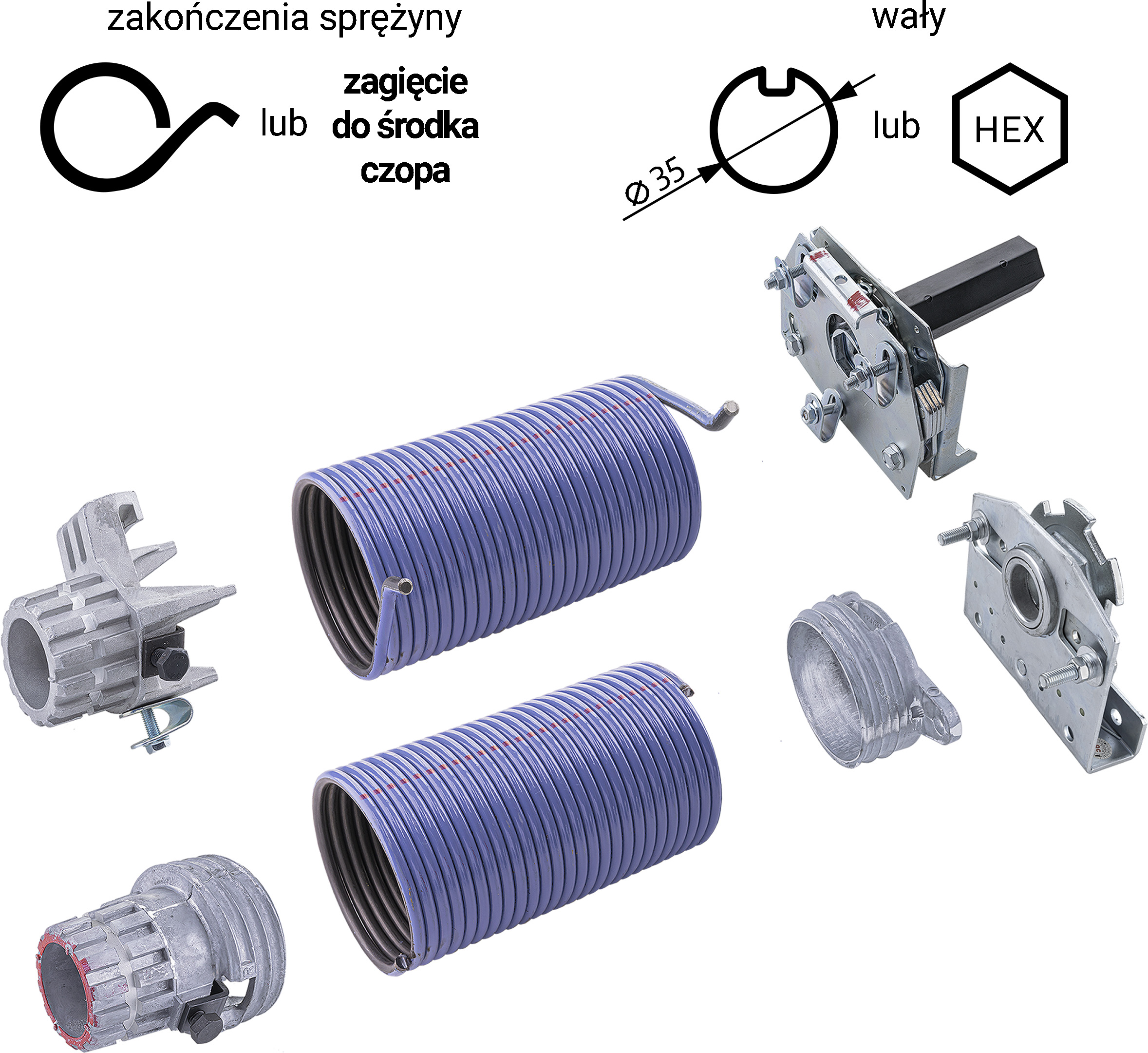

3.1.5 Hafa, Crawford, Assa Abloy w bramach przemysłowych

W bramach Hafa, Crawford, Assa Abloy występują dwa typy wałów. Wał okrągły o średnicy 35 mm oraz wał sześciokątny – HEX. Zakończenie sprężyny najczęściej wyginamy na zewnątrz dwukrotnie, chociaż stosowane są też czopy, przy których zagina się sprężynę do środka czopa. Czopy ruchome są przystosowane do naciągania sprężyny kluczem serwisowym Crawford.

Doboru sprężyny na wymianę dokonujemy posługując się symbolem sprężyny, np. T-065090, M-085090. Powinien on się znajdować na zawieszce na sprężynie lub na tabliczce znamionowej bramy. W przypadku braku numeru należy wykonać parametryzację zgodnie z 2 rozdziałem.

Rys. 17. Zakończenie Hafa/Crawford/Assa Aboy w bramach przemysłowych

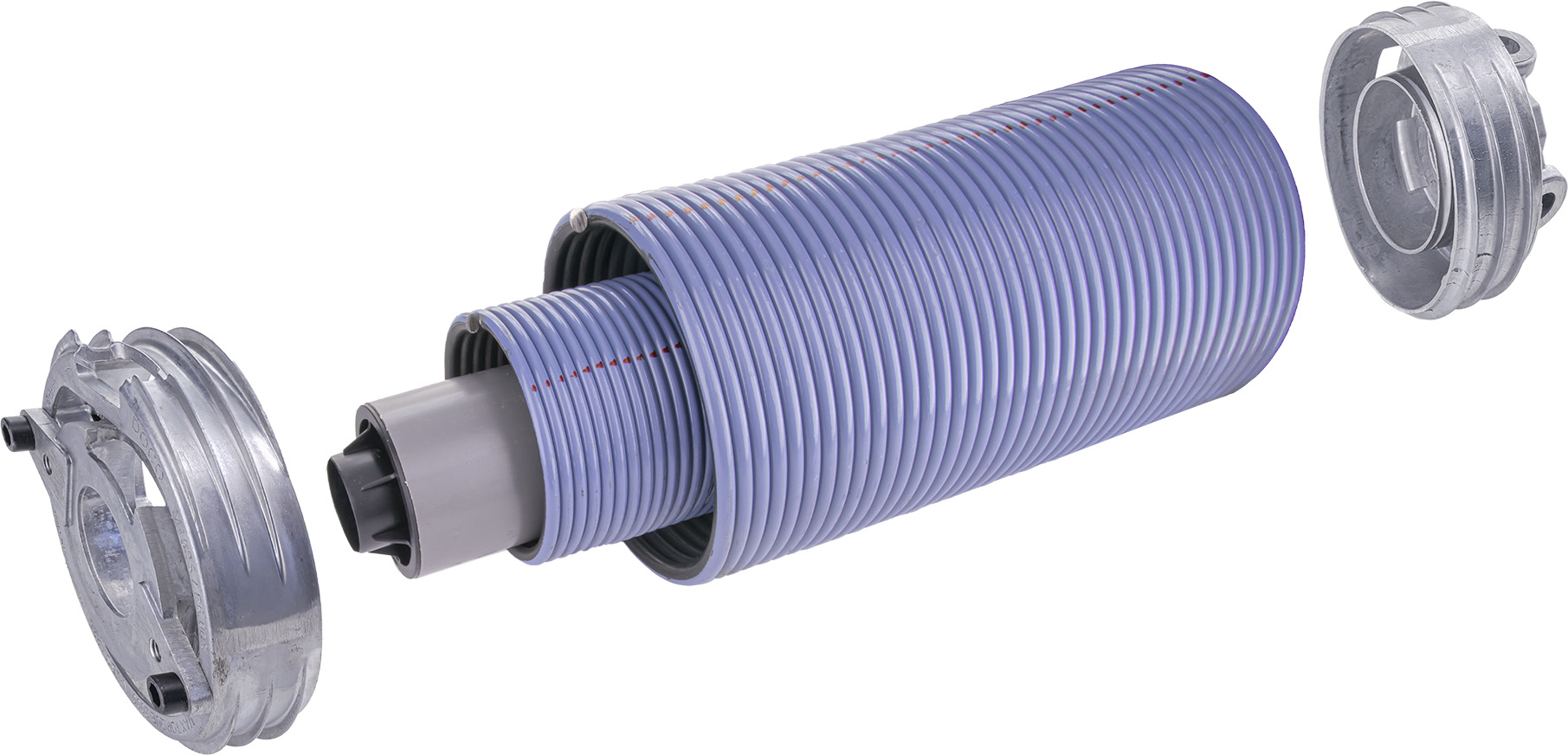

4. DUPLEX w dużych bramach segmentowych

W przypadku dużych bram mogą być zastosowane sprężyny typu DUPLEX. Sprężyna o średnicy wewnętrznej 95 mm jest zamocowana wewnątrz sprężyny o średnicy wewnętrznej 152 mm. Z obu stron nakręca się sprężyny na czopy i zagina zakończenia do środka czopów.

Obie sprężyny mają ten sam kierunek nawinięcia drutu oraz tę samą długość. Najczęściej różne są średnice drutów i należy je zwymiarować oddzielnie.

Do każdej sprężyny DUPLEX stosuje się wypełnienie sprężyny.

Rys. 18. Sprężyna DUPLEX

5. Wypełnienia sprężyn

Wypełnienie sprężyny to rura wykonana z tworzywa sztucznego. Zastosowanie wypełnienia zapobiega wyginaniu się sprężyny, dzięki czemu wał nie jest obijany przez sprężynę w trakcie pracy bramy, znacznie ułatwione jest przenoszenie sprężyny oraz montaż sprężyny na bramie.

Zalecamy stosowanie wypełnienia przy sprężynach o średnicy wewnętrznej 95 mm oraz o długości przekraczającej 1000 mm.

Do sprężyn o średnicy wewnętrznej 152 mm i DUPLEX stosujemy wypełnienie, niezależnie od długości.

Rys. 19. Wypełnienie sprężyny

6. Dobór sprężyn do bramy

Dobór sprężyny skrętnej wykonywany jest na podstawie wielu parametrów. Sprężyny skrętne mają za zadanie równoważyć wagę płata bramy. Sprężyna dobierana jest na podstawie wymiarów bramy, wagi płata bramy, typu bębnów linowych, typu prowadzenia i innych właściwości bramy segmentowej. Producent bramy dobiera sprężyny i określa ich żywotność w oparciu o powyższe parametry. Żywotność zazwyczaj zawiera się w przedziale 10 – 25 tysięcy cykli.

Jeżeli zajdzie potrzeba pomocy przy doborze sprężyny, np. w przypadku braku możliwości parametryzacji sprężyny oryginalnej bądź braku informacji o typie sprężyny na tabliczce znamionowej, prosimy o kontakt mailowy na: techniczny@perfektsklep.pl.

W treści maila prosimy o przesłanie uzupełnionych poniższych punktów.

-

Producent bramy.

-

Typ prowadzenia bramy.

-

Wymiar bramy:

-

szerokość bramy,

-

wysokość bramy.

-

-

Waga płata bramy (segmentów z osprzętem) z dokładnością do 1 kilograma.

-

Typ bębnów linowych.

-

Średnica wału, na którym są zamocowane sprężyny skrętne.

-

Ilość segmentów oraz ich wysokości

Post scriptum

Wielu Klientów wierzy, że sprężyna skrętna z grubszego drutu, lub dłuższa będzie się charakteryzować większą żywotnością. Sprężyny skrętne w systemach bramowych mają określoną przez producenta żywotność najczęściej na 10 - 25 tysięcy cykli, ale mogą też występować sprężyny na większą ilość cykli, nawet do 100 tysięcy. Nowa sprężyna charakteryzująca się dokładnie tymi samymi parametrami co oryginalna, powinna się cechować tą samą żywotnością. Zmiana tych parametrów może skutkować brakiem możliwości wyważenia bramy.

W przypadku pęknięcia sprężyny, koniecznie należy wymienić komplet sprężyn skrętnych zastosowanych na bramie. Pęknięcie sprężyny oznacza, że sprężyny przepracowały już swoją wytrzymałość i niebawem może dojść do pęknięcia również drugiej sprężyny.

Na naszym kanale na YouTube znajduje się również poradnik do sprężyn skrętnych w formie wideo: wideoporadnik.

Jak zamówić sprężyny w PerfektSklep.pl?

Aby zamówić sprężyny w PerfektSklep.pl należy:

1. Skorzystać z linku: Sprężyny do bram

2. Wybrać sprężynę skrętną posługując się średnicą wewnętrzną, np. 51 mm.

2.1 Wybrać grubość drutu, np. 5,5 mm oraz kierunek nawinięcia drutu sprężyny.

2.2 W polu ilość wpisać długość sprężyny w metrach bieżących.

2.3 Dodać produkt do koszyka.

3. Po dodaniu sprężyny do koszyka należy przejść do usługi okuwania i czopowania sprężyn.

4. Wybrać odpowiednie zakończenie sprężyny i dodać je do koszyka.

5. Jeżeli sprężyna o średnicy wewnętrznej 95 mm jest dłuższa niż 1000 mm, należy dodać do koszyka wypełnienie sprężyny.

Poniżej znajdują się tabele, które warto uzupełnić parametrami sprężyn przed złożeniem zamówienia, pomoże to uniknąć pomyłek.